後疫情時代去全球化,製造業靠IoT串流分析逆轉局勢

作者:SAS TAIWAN

原文刊登自:天下雜誌

前言:後疫情時代,去全球化崛起。製造業者漸漸回流建廠,如能掌握競爭對手停滯期,趁勢超前部署物聯網串流分析技術,將是台廠利用數據力逆轉競爭局勢的關鍵。

新冠肺炎COVID-19帶來的危機,重塑全球貿易。經濟學人智庫指出,疫情將會加速區域供應鏈的發展,重挫全球化,甚至會逆轉全球化。

隨著去全球化的時代來臨,工廠紛紛回流台灣或搬移遷廠,不少製造業直接佈局智慧工廠,導入具連網功能的新設備與建置物聯網環境,如能將大數據分析延伸至設備端、將可達到更精準的製程控制及避免報廢,加速組織在數位轉型上的學習曲線,與中日韓競爭對手拉開距離。

物聯網數據分析兩大痛點

全球數據分析領導大廠SAS,其台灣業務顧問部副總經理陳新銓指出,「物聯網設備通常伴隨巨量數據,然而,製造業者在進行數據分析時,最常面臨兩大痛點!」第一個痛點是,儲存聯網設備的數據需要巨大成本。他舉例,以數據產生的速度來說,單一感測器每秒至少能產生1萬筆數據,儲存所有物聯網數據的成本太大,況且大多數據缺乏分析價值。

常見的折衷作法是固定時間取樣、例如每秒取一個數據點,接著再根據製程特性取統計量、例如關鍵製程區段為7~10分鐘,則對180個數據點取平均值來代表某製程參數的水準。如此將衍生2大問題:1. 細微的製程變化難以被發現、2. 單變量的監控方式與實際製程環境不符。

第二個痛點則為,部署分析模型的時程長,並且急缺數據分析人才。陳新銓分析,製造業重視品質控制,些微良率變化可能是千萬以上損失,因此模型的生命週期要遠小於產品從投料到出貨的時間。一般而言,分析模型從訓練、產出冠軍模型、部署到生產環境、替換新冠軍模型的時間平均約三個月,但產品的製程時間是一個月的話,將分析模型在生產環境做品質判斷或設備預警的風險就會很高,因此需要結合分析與生產環境的解決方案。

此外,數據分析人才供不應求,同時具備工程知識及數據分析的人才更是稀缺,如有不需以程式語言操作的大數據分析平台,即可將產線工程師轉化為數據分析的即戰力。

為了解決以上物聯網數據分析的兩大痛點,陳新銓建議打造串流分析(Streaming Analytics)應用於連網設備,於邊緣即時運算多變量製程參數的模型,並不須轉譯分析與生產環境語言、具最佳實踐的商用軟體,將可讓模型的生命週期從3個月縮短至一週以內。此外,由於連網設備產出資料的速度極快,使運算效能成為分析模型應用設備端的瓶頸。Python為大數據分析的常用語言,但其語法特性較適合實驗室規模的應用、不適合處理設備的高頻資料,以SAS語法重新編寫Python常用的演算法後,可提升5-7倍的速度。

陳新銓說,製造業可用串流分析技術做製程設備診斷,可單純發佈警示而不儲存資料、也可儲存部分資料以自動調教線上模型。

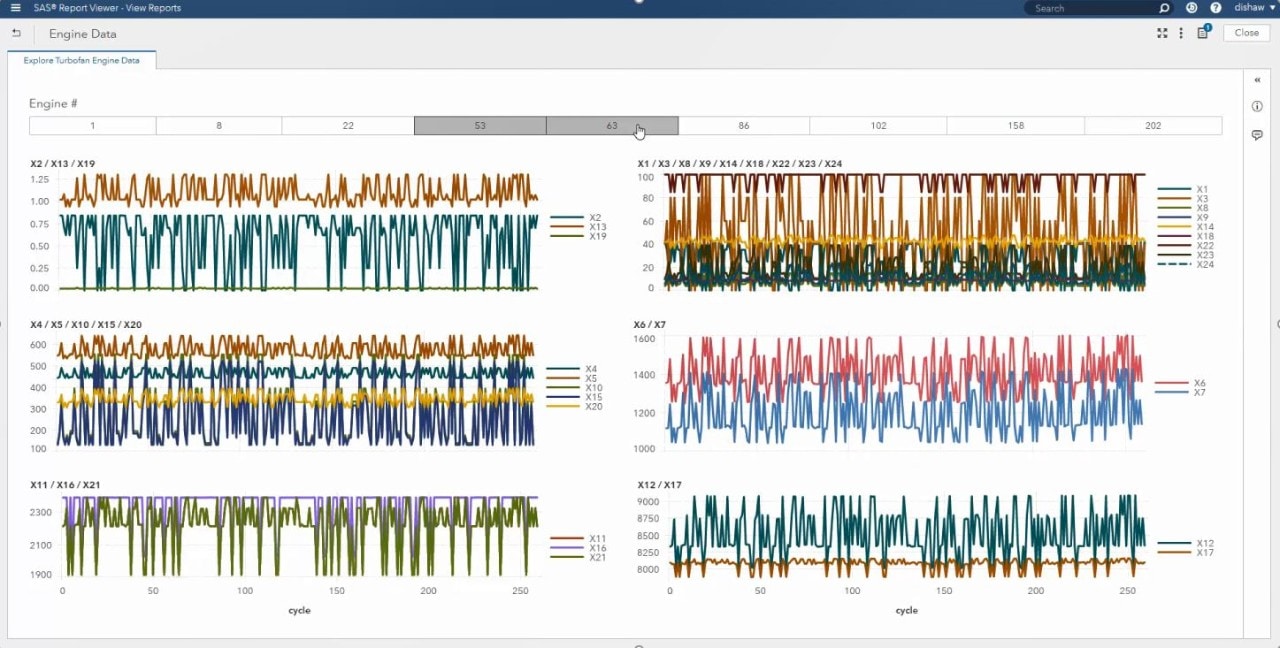

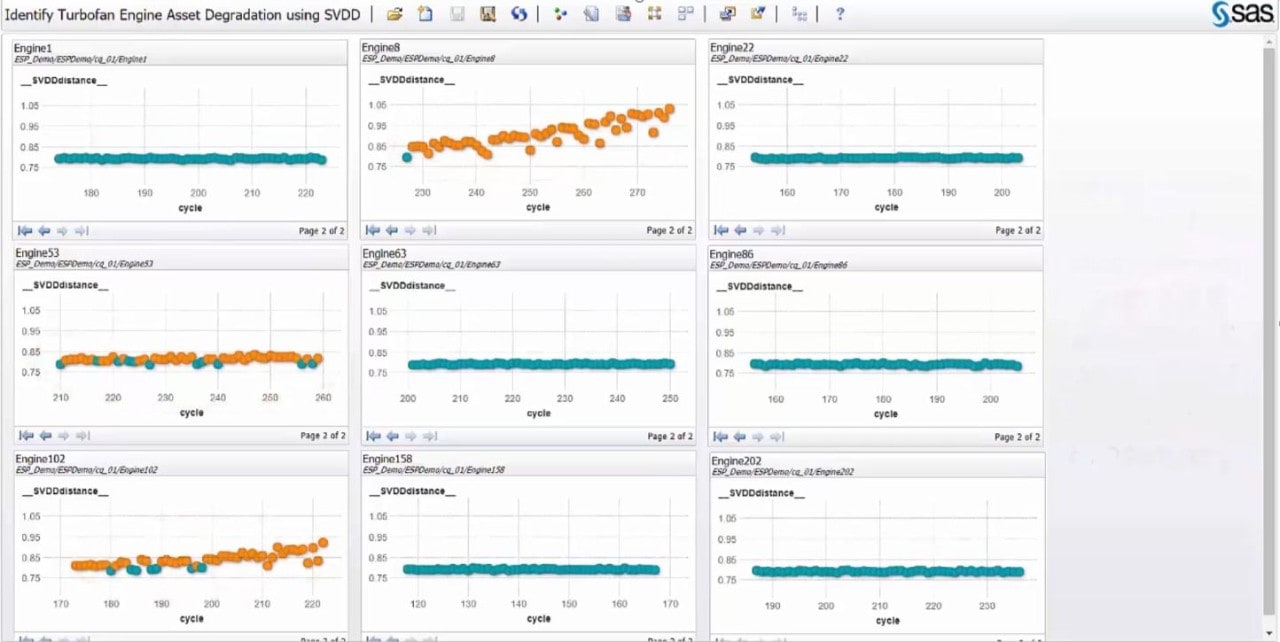

(圖說一:原始的感測器資料、難以視覺化理解、幾乎無法設定有效的警示區間)

(圖說二:非監督式機器學習轉換後的數據,可視覺理解、並快速發掘異常值)

洛克希德・馬丁以AI預測軍機零件故障

舉例而言,全球頂尖的航空軍武製造商洛克希德・馬丁(Lockheed Martin),除了製造F-35之外,旗下更製造了號稱「大力神」的全能軍用運輸機C-130,不僅在美國戰略空運力量中扮演關鍵角色,也是全球超過70個國家重要的空軍戰術運輸機。這也代表C-130的停機時間將會影響重要的任務。

洛克希德・馬丁當時遇到的問題是,飛機上超過600個感測器,每飛行1小時可產生7.2萬行數據,資料來源龐大,且資料格式多,初期每天需要三名員工協助清理和儲存數據。此外,過去遇到零件故障,客戶要花3個月到半年等備料到貨,這段期間的停機對國安與運輸都是重大損失。

陳新銓指出,洛克希德・馬丁決定主動預測故障、以解決客戶等待料件時間過長與先進戰機較不穩定的問題,整合如廢氣體、溫度、壓力、引擎震動、軸心位置等多變量參數,使用監督式與非監督式機器學習,進行串流分析以預測軍機零件的剩餘壽命。成功讓C-130J停機的時間每年縮短了1,400個小時,約當58天,更節省95%資料清理的時間。

GE奇異運輸用深度學習診斷鐵軌健康度

另一個製造業數據分析的例子是火車頭製造商奇異運輸(GE Transportation),其在大北美鐵路網共有21個維修站、1,400個火車頭,超過200個以上感測器。奇異運輸與SAS合作發展工業物聯網,希望能透過解密火車頭物聯網數據,發現讓火車保持正軌運行的運作模式。

鐵路軌道的健康度對火車的安全性來說至關重要,最常碰到的問題是「道砟」的分佈不均勻,將會大幅影響火車的行車安全。道砟是承托軌道枕木的小碎石,可以用來排水、調校鐵軌,並降低列車經過時帶來的震動和噪音,進而能保持鐵軌的軌距不變,避免發生出軌意外。

陳新銓說明,過往仰賴人工巡邏維護鐵道及道砟,曠日廢時,奇異運輸後續決定與SAS攜手在火車頭裝上攝影機擷取軌道的影像,利用深度學習模型分析影像,在火車上的主機即時邊緣運算,從道砟的高度、厚度判斷鐵路軌道的健康度。若發現些微異常狀況,則警示駕駛員減速通過此路段;若有嚴重異常,則通知總部做緊急處理。

(圖說:深度學習模型分析影像、火車行進間即時判斷鐵軌健康狀況)

製造業的數據價值,取決於想解決的企業問題。陳新銓建議,製造業啟動數位轉型的第一步,可先從盤點業者自身的數據資源開始,若設備的感測線處於離線狀態,要先串連至網路環境,才能利於數據分析;若採用最新物聯網設備,則要先取得設備的數據。第二步則透過數據清洗、蒐集數值,再使用系統進行數據分析。打好數據分析的基礎建設,就能用比較小的人力滿足更多的分析情境。

陳新銓提醒,「物聯網時代,數據就是燃油,分析則為引擎。」後疫情時代,製造業者漸漸回流建廠,如某電子業的良率長久以來90%上下,如能將新設備結合串流分析,或可突破數年來的良率瓶頸,趁競爭對手停滯期加速數位轉型到位。台灣製造業此時正得以把握時機應用數據創造新應用,強化數據變現的競爭力。